Transporte ins All sind kostspielig und Satelliten müssen enorm widerstandsfähig sein, um einen Start zu überstehen. Deshalb wird momentan nach Methoden gesucht, um bestimmte Elemente von Satelliten erst im All herzustellen, was die „Transportkosten“ erheblich senken würde. Denn im All hergestellte Elemente könnten direkt auf die dortige Umgebung angepasst werden. Dadurch soll Gewicht und Platz in der Rakete eingespart werden.

Derzeit werden sämtliche Raumfahrzeuge auf der Erde entwickelt, getestet, montiert und über Raketen zu deren jeweiligen Zielorbit transportiert. Dabei muss jede Komponente den erheblichen Belastungen des Raketenstarts standhalten, während die Belastungen der eigentlichen Mission für die Komponenten oft vergleichsweise gering sind. Diese überdimensionierten Komponenten verursachen hohe Raumtransportkosten durch das hohe Systemgewicht- und volumen, sowie den aufwändigen Testverfahren, die für einen Raketenflug notwendig sind.

Um diese Kosten zu senken, sollen in Zukunft mittels generativer Fertigungsmethoden Raumfahrzeugkomponenten direkt im Orbit gefertigt und eingesetzt werden. Diese Technologie, die unter dem Überbegriff „In-Situ Manufacturing“ geführt wird, hat das Potential, zukünftig Satellitenkomponenten auf das Anforderungsprofil der Mission auszulegen und damit Ressourcen zu sparen, sowie die Missionsdauer zu verlängern. Dabei wird nach den folgenden Prozessschritten untergliedert: Fabrication, Assembly und Integration. Fabrication beinhaltet die Herstellung von Komponenten. Assembly die Verbindung von einzelnen Komponenten zu einem System. Und Integration ist das Zusammenfassen des Systems zu einem Gesamtsystem. Beispielsweise könnte das das Herstellen eines Fachwerks als Grundkonstruktion für einen Solargenerator (Fabrication) dienen. Das müsste im nächsten Schritt mit einem Solararray zusammengefügt (Assembly) und anschließend elektrisch und mechanisch an den Satelliten gekoppelt werden.

Wie kann In-Situ Manufacturing umgesetzt werden?

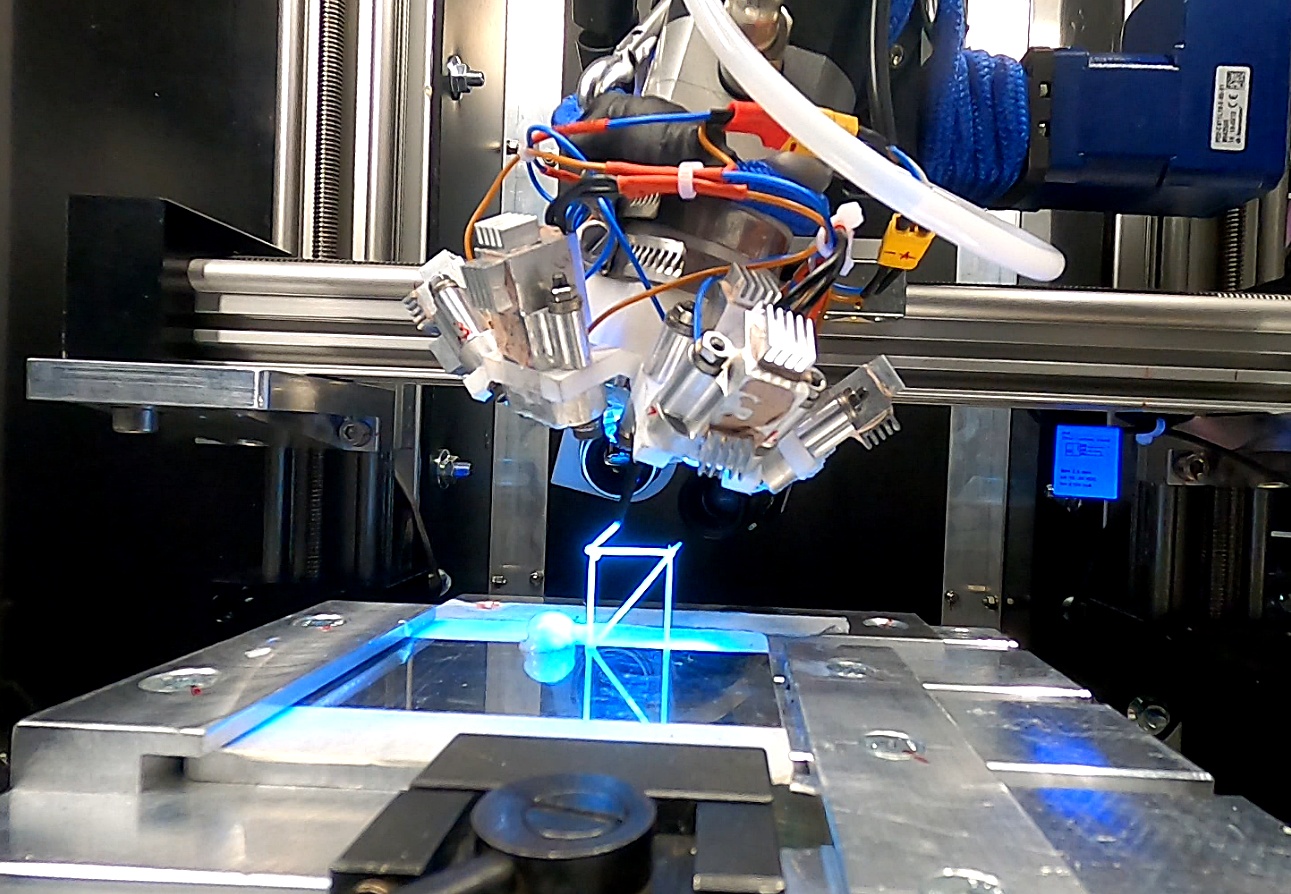

Es gibt viele unterschiedliche Anwendungen, wofür auch unterschiedliche Technologien eingesetzt werden sollen. Dazu zählen vor allem 3D-Druck Technologien, die allerdings häufig auf die Anwendung spezialisiert sind. An der Hochschule München wird die Technologie „Direkte Robotische Extrusion von Photopolymeren“ untersucht (Abk.: DREPP). Bei dem DREPP-Verfahren wird ein Photopolymer aus einer Düse extrudiert und direkt per UV-Licht gehärtet. Durch eine dreidimensionale Bewegung der Düse ist es so möglich, Fachwerkstrukturen herzustellen. Weitere Entwicklungen zu In-Space Manufacturing finden vor allem in den USA statt und sind bereits sehr fortgeschritten. Als Beispiel ist die Firma MadeInSpace sowie Tethers Unlimited zu nennen.

Es gibt viele unterschiedliche Anwendungen, wofür auch unterschiedliche Technologien eingesetzt werden sollen. Dazu zählen vor allem 3D-Druck Technologien, die allerdings häufig auf die Anwendung spezialisiert sind. An der Hochschule München wird die Technologie „Direkte Robotische Extrusion von Photopolymeren“ untersucht (Abk.: DREPP). Bei dem DREPP-Verfahren wird ein Photopolymer aus einer Düse extrudiert und direkt per UV-Licht gehärtet. Durch eine dreidimensionale Bewegung der Düse ist es so möglich, Fachwerkstrukturen herzustellen. Weitere Entwicklungen zu In-Space Manufacturing finden vor allem in den USA statt und sind bereits sehr fortgeschritten. Als Beispiel ist die Firma MadeInSpace sowie Tethers Unlimited zu nennen.

Der nächste Schritt in der Entwicklung ist die Minaturisierung des Systems und dessen Erprobung während eines Fluges im Weltall, dies wird vorangetrieben durch die Hochschule München in Unterstützung mit dem New Space Start-Up DcubeD (Deployables Cubed GmbH) aus Germering.